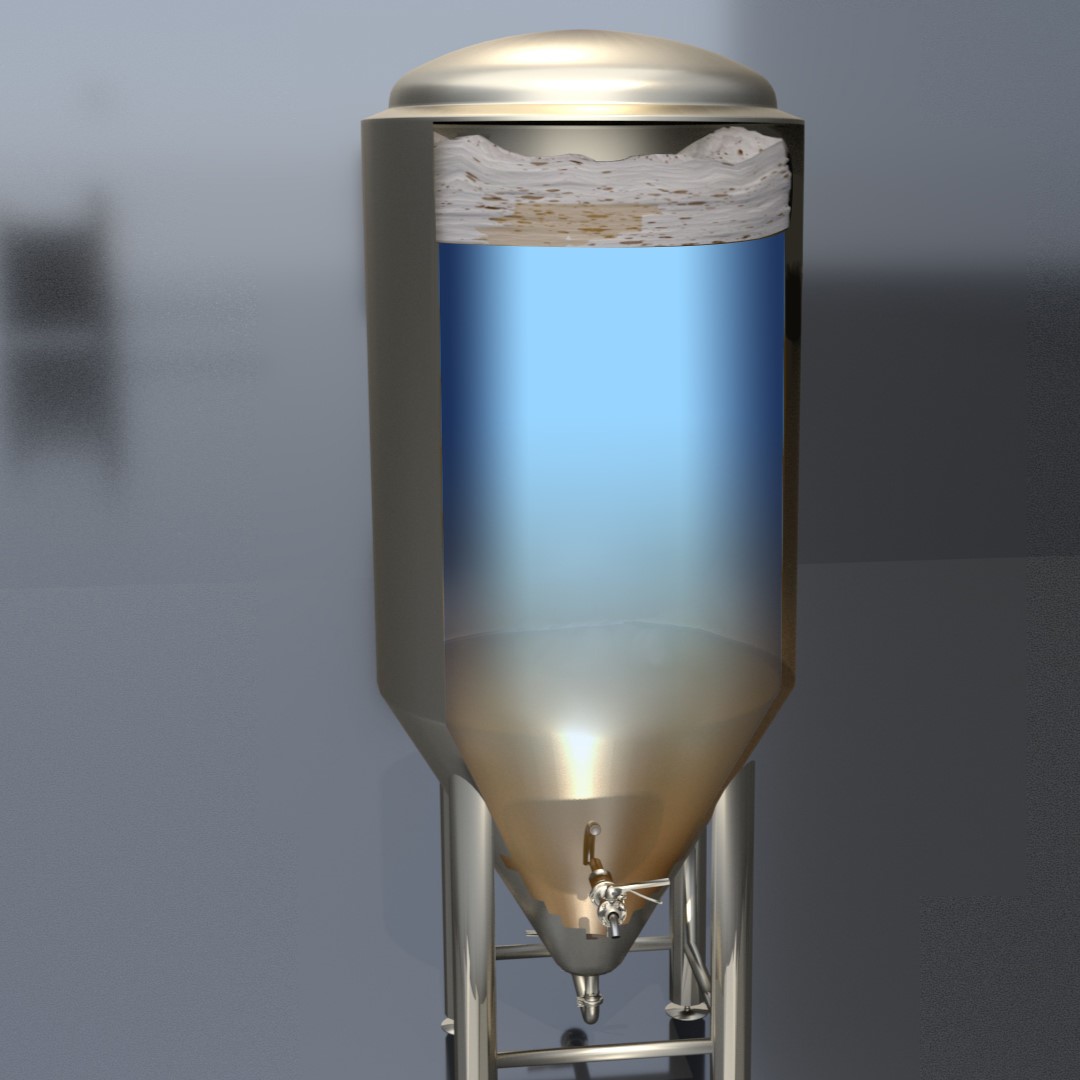

目前采用錐形罐進行發(fā)酵和后熟已被普遍應(yīng)用。啤酒必須在盡可能短的時間內(nèi)發(fā)酵和成熟,這樣才能提高設(shè)備利用率。今天,在保持質(zhì)量不變的前提下,縮短發(fā)酵、后熟周期已成為一種趨勢。發(fā)酵、后熟、貯藏所需的總時間大多不超過20天。

錐形罐中進行主后酵的工藝要點

發(fā)酵和后熟按以下工藝進行:

集中一個錐形罐中進行,即“一罐法工藝”

發(fā)酵在錐形發(fā)酵罐,而冷貯在錐形貯酒罐中進行,即“兩罐法工藝"

同樣也可將發(fā)酵在錐形罐中進行,而后熟和貯藏則在傳統(tǒng)后酵罐中進行。從啤酒質(zhì)量來講,兩種工藝基本上沒有什么區(qū)別。理論上任何一種發(fā)酵工藝都可按照一罐法或兩罐法工藝來進行。

若發(fā)酵和后熟用兩罐法工藝,為保證啤酒質(zhì)量均衡一致,成熟處理(雙乙酰分解)仍需在錐形發(fā)酵罐中進行。而在錐形貯酒罐中僅進行低溫貯藏,以改善酒體的膠體穩(wěn)定性,使酒液澄清以及口味變得圓潤柔和。

總體來講一罐法工藝優(yōu)點更多:

因為減少一個罐子的使用,清洗消耗少

無需倒罐,CO2損失少

因沒有了管道中的損失,損失的酒體少

不用倒罐,縮短工作時間,節(jié)約能源

避免了倒罐環(huán)節(jié)吸氧

其缺點體現(xiàn)在貯酒階段,錐罐的空間利用率不高。

從經(jīng)濟和環(huán)保角度出發(fā),建議最好回收CO2。只有在高溫后熟工藝中和較低的壓力下才需要充CO2(碳酸化處理)。每個罐子都需配備冷卻裝置。

下面發(fā)酵啤酒的發(fā)酵和后熟工藝可分為三類:

“低溫發(fā)酵-低溫后熟”工藝

“低溫發(fā)酵-高溫后熟”工藝

“高溫發(fā)酵-低溫后熟”工藝

“低溫發(fā)酵-低溫后熟”工藝

該工藝在傳統(tǒng)發(fā)酵和后熟生產(chǎn)過程中被廣泛應(yīng)用。接種溫度控制在6-7℃,然后讓發(fā)酵溫度經(jīng)過2天左右自然升溫至8-9℃,達到發(fā)酵頂溫并保溫2天左右。接下來緩慢降溫至3-4℃。然后在保證殘留有一定量的可發(fā)酵性浸出物的情況下進行下酒操作。緊接著將溫度緩慢降至貯酒溫度,讓酵母將雙乙酰分解至味闕值0.1mg上以下,在-1℃至少要貯酒7天。建議貯酒時間最長不要超過5周。

“低溫發(fā)酵-高溫后熟”工藝

高溫發(fā)酵總會帶來許多發(fā)酵副產(chǎn)物。低溫發(fā)酵、高溫后熟的優(yōu)點就在于一方面形成的發(fā)酵副產(chǎn)物不是特別多,另一方面這些發(fā)酵副產(chǎn)物又可在高溫后熟中得到很好的分解。

在帶后熟的低溫主發(fā)酵工藝中主發(fā)酵在8-9℃下進行,發(fā)酵度到達50%左右后關(guān)閉冷卻裝置,自然升溫至12-13℃進行雙乙酰的后熟階段。雙乙酰含量經(jīng)檢查合格后,酒液降溫至-1℃進行貯酒(一罐法工藝);或被倒至另一錐形貯酒罐中并進行為期一周的低溫貯藏。在100kPa的過壓下,CO2含量可以達到5.4-5.6g/L的水平而無須進行“后碳酸化處理”。此工藝也適用于傳統(tǒng)主酵間。工藝總生產(chǎn)周期為20天.

“高溫主酵,正常或快速后熟”工藝

前面已經(jīng)了解到,通過提高溫度可大大縮短主酵期,但也會帶來一系列問題,如:

發(fā)酵副產(chǎn)物增加

隨著溫度的增加,啤酒口味更加趨向于帶酵母香味

一般來說,啤酒泡沫和膠體穩(wěn)定性要差一些

此工藝的優(yōu)點:

主酵期可縮短到4天

意味著生產(chǎn)能力的提高

在添加高泡酒并綜合考慮不同的成熟參數(shù)的基礎(chǔ)上,采用高溫發(fā)酵工藝才會比較有意義。

以上就是啤酒廠在生產(chǎn)啤酒時常用的發(fā)酵工藝,具體采用哪種將結(jié)合其預(yù)計生產(chǎn)的啤酒風(fēng)格和釀造工藝和設(shè)備等等綜合考慮。