壓力發酵是當今縮短生產周期最常用的方法之一。

壓力發醇溫度一般為10~14C, 最高為14~ 20C.保持此溫度至連二酮的前體物全部被還原。為了限制發酵副產物的過量形成,采用的溫度要與施加的壓力相適應,這種壓力可以分段或根據經驗在某一階段直接建立起來。實際生產中,通常是當外觀發酵度達到50%~55%時使壓力上升至規定的壓力。此壓力-直保持至后熟階段結束,然后冷卻至1C, 并調整壓力至工藝要求的貯酒壓力。冷貯至少需要1周。此工藝的總周期大約需要17~20天。采用壓力發酵,CO2含量相對較高,視罐內酒液液柱高度的不同,其含量可達到0.50%~0.55%。

采用壓力發酵雖然可使主發酵和后發酵加快,但對啤酒的質量卻有不利的影響,對pH值有不利的作用,啤酒的pH值明顯地高于傳統方法生產的啤酒。原因是,后熟和貯酒過程中,由于酵母內容物的分泌而使pH值升高。與壓力發酵相反,組合的高溫發酵-低溫貯酒或整體后熟方法能夠實現正常的發酵和理想的后熟。

低溫發酵高溫后熟是縮短啤酒生產周期最有效的方法之一,且對成品啤酒的質量和感觀影響不大。在啤酒生產中,所有縮短發酵和后熟的工藝方法都應實現這樣一個目的,即啤酒質量應與傳統方法生產的不相上下。

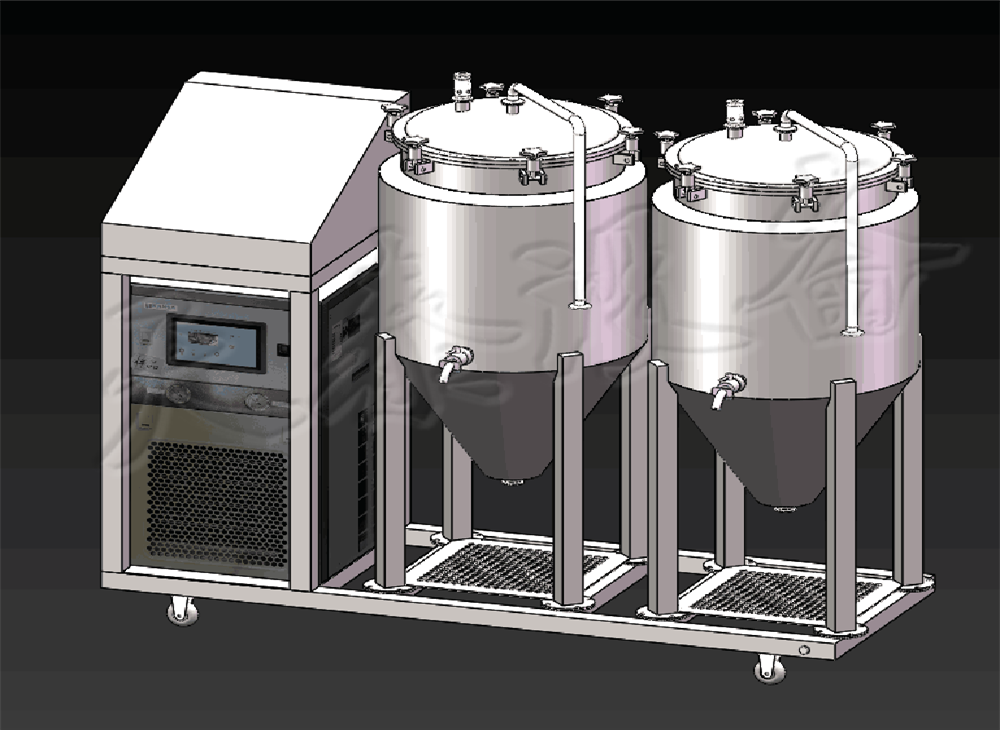

山東天泰

啤酒設備有限公司是一家專業從事生產啤酒設備、自釀啤酒設備、精釀啤酒設備、小型啤酒設備的生產加工企業,品質值得信賴,全國咨詢熱線:0531-88161566

想要了解其他資料請到http://m.defcdr.com